1.អំពីសៀគ្វីរួមបញ្ចូលគ្នា

1.1 គំនិតនិងកំណើតនៃសៀគ្វីរួមបញ្ចូលគ្នា

សៀគ្វីរួមបញ្ចូលគ្នា (IC)៖ សំដៅលើឧបករណ៍ដែលរួមបញ្ចូលគ្នានូវឧបករណ៍សកម្មដូចជាត្រង់ស៊ីស្ទ័រ និងឌីយ៉ូត ជាមួយនឹងសមាសធាតុអកម្មដូចជា resistors និង capacitors តាមរយៈបច្ចេកទេសដំណើរការជាក់លាក់មួយចំនួន។

សៀគ្វី ឬប្រព័ន្ធដែលត្រូវបាន "រួមបញ្ចូល" នៅលើ semiconductor (ដូចជា silicon ឬសមាសធាតុដូចជា gallium arsenide) wafer យោងទៅតាមការភ្ជាប់គ្នានៃសៀគ្វីមួយចំនួន ហើយបន្ទាប់មកត្រូវបានខ្ចប់នៅក្នុងសែល ដើម្បីអនុវត្តមុខងារជាក់លាក់។

នៅឆ្នាំ 1958 លោក Jack Kilby ដែលទទួលខុសត្រូវចំពោះការបង្រួបបង្រួមឧបករណ៍អេឡិចត្រូនិកនៅ Texas Instruments (TI) បានស្នើគំនិតនៃសៀគ្វីរួមបញ្ចូលគ្នា៖

"ចាប់តាំងពីសមាសធាតុទាំងអស់ដូចជា capacitors, resistors, transistors ជាដើមអាចត្រូវបានផលិតចេញពីវត្ថុធាតុតែមួយ ខ្ញុំគិតថាវាអាចទៅរួចក្នុងការផលិតពួកវានៅលើបំណែកនៃសម្ភារៈ semiconductor ហើយបន្ទាប់មកភ្ជាប់វាទៅគ្នាទៅវិញទៅមកដើម្បីបង្កើតសៀគ្វីពេញលេញ។"

នៅថ្ងៃទី 12 ខែកញ្ញា និងថ្ងៃទី 19 ខែកញ្ញា ឆ្នាំ 1958 Kilby បានបញ្ចប់ការផលិត និងការបង្ហាញនៃលំយោលផ្លាស់ប្តូរដំណាក់កាល និងកេះរៀងៗខ្លួន ដែលបង្ហាញពីកំណើតនៃសៀគ្វីរួមបញ្ចូលគ្នា។

ក្នុងឆ្នាំ 2000 Kilby បានទទួលរង្វាន់ណូបែលរូបវិទ្យា។ គណៈកម្មាធិការរង្វាន់ណូបែលធ្លាប់បានធ្វើអត្ថាធិប្បាយថា Kilby "បានដាក់មូលដ្ឋានគ្រឹះសម្រាប់បច្ចេកវិទ្យាព័ត៌មានទំនើប" ។

រូបភាពខាងក្រោមបង្ហាញពី Kilby និងប៉ាតង់សៀគ្វីរួមបញ្ចូលគ្នារបស់គាត់៖

1.2 ការអភិវឌ្ឍន៍បច្ចេកវិទ្យាផលិតកម្ម semiconductor

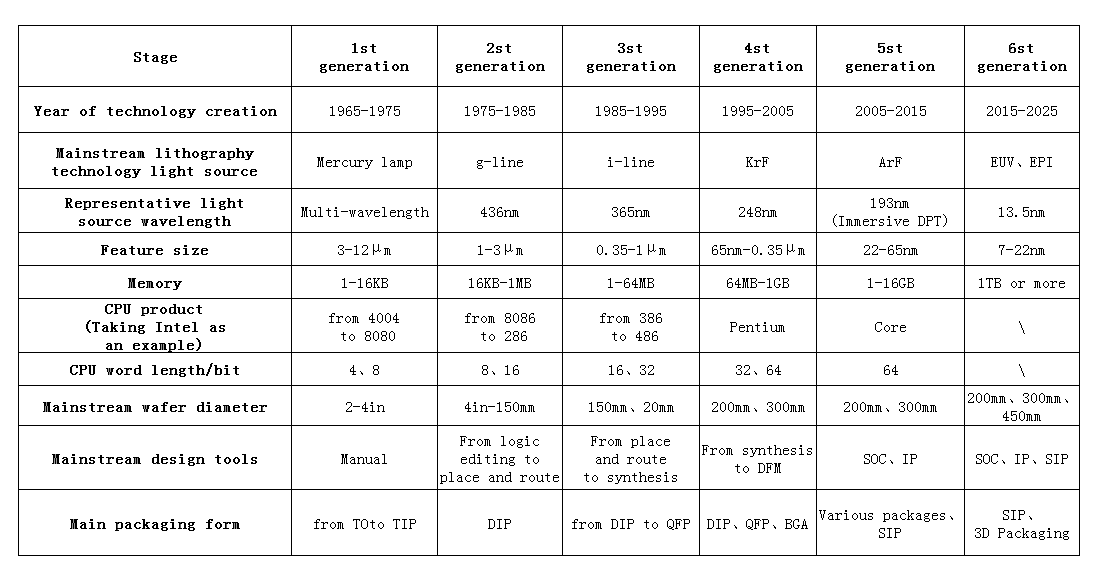

តួលេខខាងក្រោមបង្ហាញពីដំណាក់កាលអភិវឌ្ឍន៍នៃបច្ចេកវិទ្យាផលិត semiconductor៖

1.3 ខ្សែសង្វាក់ឧស្សាហកម្មសៀគ្វីរួមបញ្ចូលគ្នា

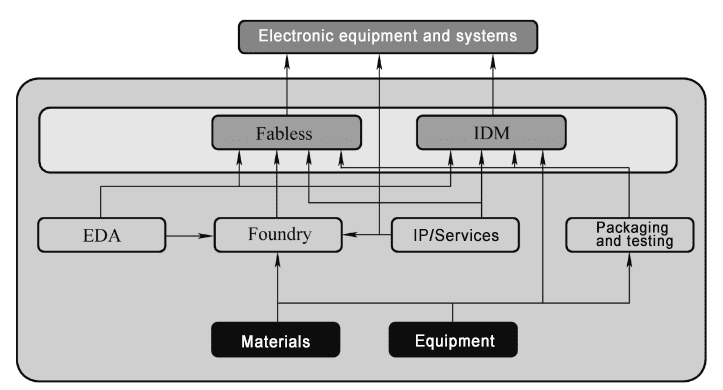

សមាសភាពនៃខ្សែសង្វាក់ឧស្សាហកម្ម semiconductor (សៀគ្វីរួមបញ្ចូលគ្នាជាចម្បង រួមទាំងឧបករណ៍ដាច់) ត្រូវបានបង្ហាញនៅក្នុងរូបភាពខាងលើ៖

- Fabless៖ ជាក្រុមហ៊ុនដែលរចនាផលិតផលដោយគ្មានខ្សែសង្វាក់ផលិតកម្ម។

- IDM៖ ក្រុមហ៊ុនផលិតឧបករណ៍រួមបញ្ចូលគ្នា ក្រុមហ៊ុនផលិតឧបករណ៍រួមបញ្ចូលគ្នា។

- IP: ក្រុមហ៊ុនផលិតម៉ូឌុលសៀគ្វី;

- EDA: Electronic Design Automatic ស្វ័យប្រវត្តិកម្មនៃការរចនាអេឡិចត្រូនិច ក្រុមហ៊ុនផ្តល់ជាចម្បងនូវឧបករណ៍រចនា។

- រោងចក្រ; រោងចក្រ Wafer, ការផ្តល់សេវាផលិតបន្ទះឈីប;

- ការវេចខ្ចប់ និងសាកល្បងក្រុមហ៊ុនសាងសង់៖ បម្រើជាចម្បង Fabless និង IDM ។

- ក្រុមហ៊ុនសម្ភារៈ និងឧបករណ៍ពិសេស៖ ភាគច្រើនផ្តល់សម្ភារៈ និងឧបករណ៍ចាំបាច់សម្រាប់ក្រុមហ៊ុនផលិតបន្ទះឈីប។

ផលិតផលសំខាន់ៗដែលផលិតដោយប្រើបច្ចេកវិទ្យា semiconductor គឺសៀគ្វីរួមបញ្ចូលគ្នា និងឧបករណ៍ semiconductor ដាច់។

ផលិតផលសំខាន់ៗនៃសៀគ្វីរួមបញ្ចូលគ្នារួមមាន:

- ផ្នែកស្តង់ដារជាក់លាក់នៃកម្មវិធី (ASSP);

- អង្គភាពមីក្រូដំណើរការ (MPU);

- ការចងចាំ

- សៀគ្វីរួមបញ្ចូលជាក់លាក់នៃកម្មវិធី (ASIC);

- សៀគ្វីអាណាឡូក;

- សៀគ្វីតក្កវិជ្ជាទូទៅ (Logical Circuit) ។

ផលិតផលសំខាន់នៃឧបករណ៍បំបែក semiconductor រួមមាន:

- ឌីយ៉ូត;

- ត្រង់ស៊ីស្ទ័រ;

- ឧបករណ៍ថាមពល;

- ឧបករណ៍តង់ស្យុងខ្ពស់;

- ឧបករណ៍មីក្រូវ៉េវ;

- អុបតូអេឡិចត្រូនិច;

- ឧបករណ៍ចាប់សញ្ញា (Sensor) ។

2. ដំណើរការផលិតសៀគ្វីរួមបញ្ចូលគ្នា

2.1 ការផលិតបន្ទះឈីប

បន្ទះសៀគ្វីជាក់លាក់រាប់សិបឬរាប់ម៉ឺនអាចត្រូវបានធ្វើឡើងក្នុងពេលដំណាលគ្នានៅលើ wafer ស៊ីលីកុន។ ចំនួនបន្ទះសៀគ្វីនៅលើ wafer ស៊ីលីកុន អាស្រ័យលើប្រភេទផលិតផល និងទំហំនៃបន្ទះឈីបនីមួយៗ។

Silicon wafers ជាធម្មតាត្រូវបានគេហៅថាស្រទាប់ខាងក្រោម។ អង្កត់ផ្ចិតនៃ wafers ស៊ីលីកុនត្រូវបានកើនឡើងជាច្រើនឆ្នាំមកនេះ ពីតិចជាង 1 អ៊ីងនៅដើមដល់ 12 អ៊ីញ (ប្រហែល 300 មីលីម៉ែត្រ) ឥឡូវនេះ ហើយកំពុងឆ្លងកាត់ការផ្លាស់ប្តូរទៅជា 14 អ៊ីញ ឬ 15 អ៊ីញ។

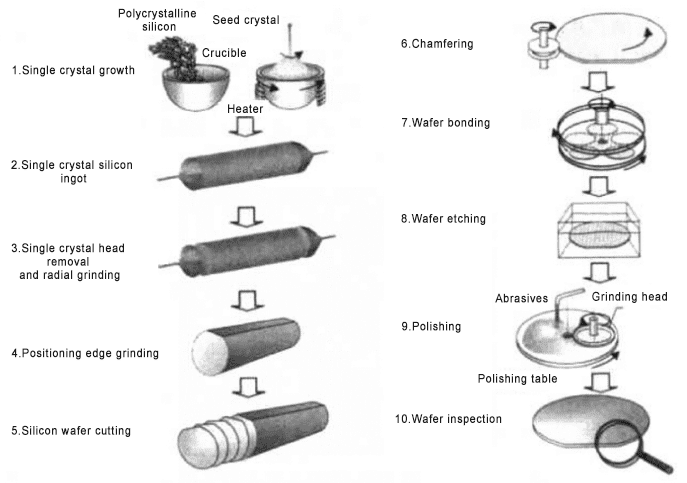

ការផលិតបន្ទះឈីបជាទូទៅត្រូវបានបែងចែកទៅជា 5 ដំណាក់កាល៖ ការរៀបចំស៊ីលីកុន wafer ការផលិតស៊ីលីកុន wafer ការធ្វើតេស្ត/ជ្រើសរើសបន្ទះឈីប ការផ្គុំ និងការវេចខ្ចប់ និងការធ្វើតេស្តចុងក្រោយ។

(1)

ការរៀបចំ wafer ស៊ីលីកុន:

ដើម្បីធ្វើឱ្យវត្ថុធាតុដើមស៊ីលីកុនត្រូវបានស្រង់ចេញពីខ្សាច់និងបន្សុត។ ដំណើរការពិសេសមួយផលិតសារធាតុស៊ីលីកុនដែលមានអង្កត់ផ្ចិតសមស្រប។ បន្ទាប់មកគ្រឿងផ្សំត្រូវបានកាត់ជាបន្ទះស៊ីលីកុនស្តើងសម្រាប់ធ្វើមីក្រូឈីប។

Wafers ត្រូវបានរៀបចំតាមលក្ខណៈជាក់លាក់ ដូចជាតម្រូវការគែមចុះឈ្មោះ និងកម្រិតនៃការចម្លងរោគ។

(2)ការផលិត wafer ស៊ីលីកុន:

ត្រូវបានគេស្គាល់ផងដែរថាជាការផលិតបន្ទះសៀគ្វី wafer ស៊ីលីកុនទទេបានមកដល់រោងចក្រផលិតស៊ីលីកុន wafer ហើយបន្ទាប់មកឆ្លងកាត់ការសម្អាតផ្សេងៗ ការបង្កើតខ្សែភាពយន្ត ការថតរូបភាព ការឆ្លាក់ និងជំហានសារធាតុពុល។ ស៊ីលីកុន wafer ដំណើរការមានសំណុំពេញលេញនៃសៀគ្វីរួមបញ្ចូលគ្នាដែលត្រូវបានគូសជាអចិន្ត្រៃយ៍នៅលើ wafer ស៊ីលីកុន។

(3)ការធ្វើតេស្តនិងការជ្រើសរើស wafers ស៊ីលីកុន:

បន្ទាប់ពីការផលិតស៊ីលីកុន wafer ត្រូវបានបញ្ចប់ ស៊ីលីកុន wafers ត្រូវបានបញ្ជូនទៅកន្លែងសាកល្បង/តម្រៀប ដែលបន្ទះសៀគ្វីនីមួយៗត្រូវបានស៊ើបអង្កេត និងធ្វើតេស្តអគ្គិសនី។ បន្ទាប់មក បន្ទះសៀគ្វីដែលអាចទទួលយកបាន និងមិនអាចទទួលយកបានត្រូវបានតម្រៀបចេញ ហើយបន្ទះសៀគ្វីដែលមានបញ្ហាត្រូវបានសម្គាល់។

(4)ការជួបប្រជុំគ្នានិងការវេចខ្ចប់:

បន្ទាប់ពីការធ្វើតេស្ត/តម្រៀប wafer, wafers ចូលទៅក្នុងការជួបប្រជុំគ្នានិងជំហានវេចខ្ចប់ដើម្បីវេចខ្ចប់បន្ទះសៀគ្វីបុគ្គលនៅក្នុងកញ្ចប់បំពង់ការពារមួយ។ ផ្នែកខាងក្រោយនៃ wafer គឺដីដើម្បីកាត់បន្ថយកម្រាស់នៃស្រទាប់ខាងក្រោម។

ខ្សែភាពយន្តជ័រក្រាស់មួយត្រូវបានភ្ជាប់ទៅផ្នែកខាងក្រោយនៃ wafer នីមួយៗ ហើយបន្ទាប់មក បន្ទះ sawed-tipped ពេជ្រត្រូវបានប្រើដើម្បីបំបែកបន្ទះសៀគ្វីនៅលើ wafer នីមួយៗតាមបណ្តោយបន្ទាត់ស្គ្រីបនៅផ្នែកខាងមុខ។

ខ្សែភាពយន្តផ្លាស្ទិចនៅផ្នែកខាងក្រោយនៃ wafer ស៊ីលីកុន រក្សាបន្ទះស៊ីលីកុនពីការធ្លាក់។ នៅក្នុងរោងចក្រដំឡើងបន្ទះសៀគ្វីល្អត្រូវបានចុចឬជម្លៀសចេញដើម្បីបង្កើតជាកញ្ចប់ដំឡើង។ ក្រោយមកបន្ទះឈីបត្រូវបានផ្សាភ្ជាប់នៅក្នុងសំបកផ្លាស្ទិចឬសេរ៉ាមិច។

(5)ការធ្វើតេស្តចុងក្រោយ:

ដើម្បីធានាបាននូវមុខងាររបស់បន្ទះឈីប សៀគ្វីរួមបញ្ចូលគ្នានីមួយៗត្រូវបានធ្វើតេស្តដើម្បីបំពេញតាមតម្រូវការប៉ារ៉ាម៉ែត្រលក្ខណៈអគ្គិសនី និងបរិស្ថានរបស់អ្នកផលិត។ បន្ទាប់ពីការធ្វើតេស្តចុងក្រោយ បន្ទះឈីបត្រូវបានបញ្ជូនទៅអតិថិជនសម្រាប់ការជួបប្រជុំគ្នានៅក្នុងទីតាំងជាក់លាក់មួយ។

2.2 ផ្នែកដំណើរការ

ដំណើរការផលិតសៀគ្វីរួមបញ្ចូលគ្នាជាទូទៅត្រូវបានបែងចែកទៅជា:

ផ្នែកខាងមុខ៖ ដំណើរការផ្នែកខាងមុខជាទូទៅសំដៅលើដំណើរការផលិតឧបករណ៍ដូចជាត្រង់ស៊ីស្ទ័រ ជាចម្បងរួមមានដំណើរការបង្កើតភាពឯកោ រចនាសម្ព័ន្ធច្រកទ្វារ ប្រភព និងបង្ហូរ រន្ធទំនាក់ទំនង។ល។

ផ្នែកខាងក្រោយ៖ ដំណើរការ back-end សំដៅជាចម្បងទៅលើការបង្កើតខ្សែអន្តរទំនាក់ទំនង ដែលអាចបញ្ជូនសញ្ញាអគ្គិសនីទៅកាន់ឧបករណ៍ផ្សេងៗនៅលើបន្ទះឈីប ភាគច្រើនរួមមានដំណើរការដូចជាការបំភាយ dielectric រវាងបន្ទាត់អន្តរទំនាក់ទំនង ការបង្កើតខ្សែលោហៈ និងការបង្កើតបន្ទះនាំមុខ។

ដំណាក់កាលកណ្តាល៖ ដើម្បីធ្វើឱ្យប្រសើរឡើងនូវដំណើរការនៃត្រង់ស៊ីស្ទ័រ ថ្នាំងបច្ចេកវិជ្ជាទំនើបបន្ទាប់ពី 45nm/28nm ប្រើប្រាស់ high-k gate dielectrics និង metal gate processes ហើយបន្ថែមដំណើរការច្រកទ្វារជំនួស និងដំណើរការអន្តរទំនាក់ទំនងក្នុងស្រុក បន្ទាប់ពីប្រភព transistor និង drain structure ត្រូវបានរៀបចំ។ ដំណើរការទាំងនេះស្ថិតនៅចន្លោះដំណើរការខាងមុខ និងដំណើរការខាងក្រោយ ហើយមិនត្រូវបានប្រើក្នុងដំណើរការប្រពៃណីទេ ដូច្នេះពួកគេត្រូវបានគេហៅថាដំណើរការពាក់កណ្តាលដំណាក់កាល។

ជាធម្មតា ដំណើរការរៀបចំរន្ធទំនាក់ទំនង គឺជាបន្ទាត់បែងចែករវាងដំណើរការផ្នែកខាងមុខ និងដំណើរការខាងក្រោយ។

រន្ធទំនាក់ទំនង៖ រន្ធមួយត្រូវបានគូសបញ្ឈរនៅក្នុង wafer ស៊ីលីកុន ដើម្បីភ្ជាប់ខ្សែតភ្ជាប់រវាងលោហៈស្រទាប់ទីមួយ និងឧបករណ៍ស្រទាប់ខាងក្រោម។ វាត្រូវបានបំពេញដោយលោហៈដូចជា tungsten និងត្រូវបានប្រើដើម្បីដឹកនាំអេឡិចត្រូតឧបករណ៍ទៅស្រទាប់អន្តរទំនាក់ទំនងលោហៈ។

តាមរយៈរន្ធ៖ វាគឺជាផ្លូវតភ្ជាប់រវាងស្រទាប់ដែកពីរដែលនៅជាប់គ្នានៃបន្ទាត់តភ្ជាប់គ្នារវាងលោហៈដែលមានទីតាំងនៅស្រទាប់ dielectric រវាងស្រទាប់ដែកទាំងពីរ ហើយជាទូទៅត្រូវបានបំពេញដោយលោហធាតុដូចជាទង់ដែង។

ក្នុងន័យទូលំទូលាយ៖

ដំណើរការផ្នែកខាងមុខ៖ ក្នុងន័យទូលំទូលាយ ការផលិតសៀគ្វីរួមបញ្ចូលគ្នាក៏គួររួមបញ្ចូលការធ្វើតេស្ត ការវេចខ្ចប់ និងជំហានផ្សេងទៀតផងដែរ។ បើប្រៀបធៀបជាមួយនឹងការធ្វើតេស្ត និងការវេចខ្ចប់ ការផលិតសមាសភាគ និងការភ្ជាប់គ្នាទៅវិញទៅមក គឺជាផ្នែកដំបូងនៃការផលិតសៀគ្វីរួមបញ្ចូលគ្នា ដែលហៅថាជាដំណើរការខាងមុខ។

ដំណើរការខាងក្រោយ៖ ការធ្វើតេស្ត និងការវេចខ្ចប់ត្រូវបានគេហៅថាដំណើរការ back-end ។

3. ឧបសម្ព័ន្ធ

SMIF៖ ចំណុចប្រទាក់មេកានិកស្តង់ដារ

AMHS: ប្រព័ន្ធប្រគល់សម្ភារៈស្វ័យប្រវត្តិ

OHT: ការផ្ទេរលើសចំណុះ

FOUP: Front Opening Pod, Exclusive to 12 inch (300mm) wafers

សំខាន់ជាងនេះទៅទៀតSemicera អាចផ្តល់ផ្នែកក្រាហ្វិច, មានអារម្មណ៍ទន់ / រឹង,ផ្នែកស៊ីលីកុនកាបូន, ផ្នែកស៊ីលីកុន CVD, និងផ្នែកដែលស្រោបដោយ SiC/TaCជាមួយនឹងដំណើរការ semiconductor ពេញលេញក្នុងរយៈពេល 30 ថ្ងៃ។យើងទន្ទឹងរង់ចាំដោយស្មោះដើម្បីក្លាយជាដៃគូរយៈពេលវែងរបស់អ្នកនៅក្នុងប្រទេសចិន។

ពេលវេលាបង្ហោះ៖ ១៥-សីហា-២០២៤